新聞資訊

|

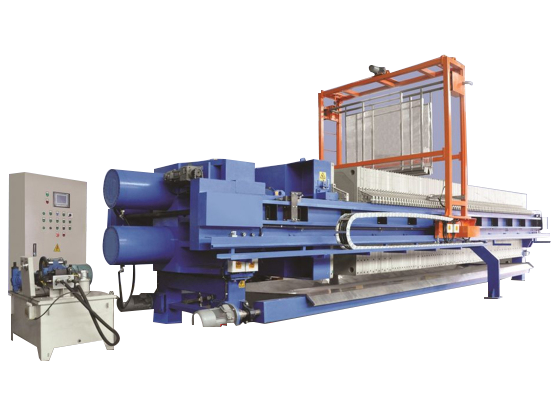

浙江壓濾機:針對高粘度物料,實現精準過濾分離高粘度物料(如化工行業的樹脂漿料、食品行業的糖漿原液、制藥行業的中藥浸膏)的過濾分離,一直是行業難題 —— 這類物料因分子間作用力強、流動性差,易在濾布表面形成 “濾餅層堵塞”,傳統壓濾機單批次過濾需 6-8 小時,且分離后濾液仍含大量細小顆粒,需反復過濾才能達標;部分高粘度物料還會因溫度降低出現凝固,進一步加劇過濾阻力。而浙江壓濾機通過針對性技術創新,從防堵塞、控溫度、提精度三方面突破高粘度物料過濾瓶頸,實現精準高效的固液分離,成為高粘度物料處理的核心裝備。 浙江壓濾機針對高粘度物料的 “防堵塞設計”,核心在于優化過濾介質與進料系統,打破物料附著難題。其采用 “防粘涂層濾布”,濾布表面經特氟龍涂層處理,表面張力降低 50%,高粘度物料難以附著;同時,濾布采用 “梯度孔隙結構”,表層孔徑大(50-80μm)可快速接納物料,內層孔徑小(5-10μm)精準截留顆粒,避免單層細孔濾布易堵塞的問題。某樹脂廠處理粘度達 5000cP 的環氧樹脂漿料時,傳統壓濾機濾布 1 小時內就出現堵塞,需停機清理,而浙江壓濾機的防粘濾布可連續過濾 3 小時無堵塞,單批次過濾時間從 8 小時縮短至 3 小時,過濾效率提升 167%。此外,設備配備 “脈沖進料系統”,進料泵采用變頻控制,可根據濾室壓力自動調節進料速度,當檢測到壓力升高(預示堵塞)時,通過脈沖式進料沖擊濾餅層,松動堵塞顆粒,某涂料企業使用該功能后,高粘度涂料漿料的過濾堵塞率從傳統的 80% 降至 5%。 “溫度控制功能” 則通過加熱保溫系統,維持高粘度物料流動性,避免凝固阻力。浙江壓濾機的濾板內置加熱管,可通過智能溫控系統將濾板溫度穩定在 30-80℃(根據物料特性調節),確保高粘度物料在過濾過程中保持適宜流動性 —— 處理常溫下易凝固的石蠟漿料(凝固點 28℃)時,濾板溫度設定為 40℃,物料始終保持流體狀態,過濾速度較常溫狀態提升 60%;某食品廠處理粘度隨溫度變化大的蜂蜜原液時,通過將濾板溫度控制在 55℃,原液流動性顯著提升,單批次過濾量從傳統設備的 5 噸提升至 12 噸。同時,設備外殼配備保溫層,減少熱量損耗,加熱能耗僅為傳統外置加熱設備的 1/3.某制藥廠測算顯示,處理中藥浸膏時,加熱成本較傳統方案降低 65%。

在 “分離精度” 方面,浙江壓濾機通過多重過濾協同,確保高粘度物料分離徹底。除梯度濾布外,設備還可在濾室中添加 “助濾劑層”(如硅藻土、活性炭),助濾劑可吸附高粘度物料中的細小顆粒,形成多孔濾餅層,進一步提升過濾精度。某農藥廠處理含細小懸浮顆粒的高粘度藥液時,添加硅藻土助濾劑后,濾液澄清度從傳統過濾的 85% 提升至 99.8%,無需二次過濾;檢測顯示,濾液中固體顆粒含量從傳統的 50mg/L 降至 2mg/L 以下,完全滿足后續生產要求。此外,設備的高壓擠壓階段采用 “漸進式增壓” 設計,從 0.5MPa 逐步升至 1.2MPa,避免瞬間高壓導致高粘度濾餅壓實板結,確保水分充分排出,濾餅含水率穩定在 20%-25%,便于后續處理。 從防堵塞提升效率,到控溫度保障流動,再到提精度滿足標準,浙江壓濾機以針對性技術創新,徹底解決高粘度物料過濾難題。在化工、食品、制藥等依賴高粘度物料處理的行業中,它不僅縮短生產周期、減少能耗成本,更能通過精準分離提升產品品質,成為企業突破生產瓶頸、提升競爭力的重要助力。 |